Монтаж пленочного теплого пола под ламинат

При начале работы над данной публикацией перед автором стояла дилемма. Можно было пойти по самому простому пути – изложить своими словами типовую инструкцию по монтажу пленочного инфракрасного «теплого пола», разбавив ее «надёрганными» из общего доступа иллюстрациями. Но тогда статья мало бы отличалась от массы других, и польза от нее была бы сомнительна. Поэтому более рациональным и полезным для потенциального читателя виделся все же другой подход – поделиться своим опытом работы. Дело в том, что два года назад был проведен собственноручный ремонт детской комнаты, именно с укладкой пленочного подогрева пола, и именно с последующей отделкой поверхности ламинатом.

Монтаж пленочного теплого пола под ламинат

И хотя этот портал посвящен вопросам утепления и отопления, сама тема публикации — «монтаж пленочного теплого пола под ламинат» предполагает рассказ не только о монтаже нагревательных элементов, но и о последующей укладке напольного ламинированного покрытия. Поэтому видится целесообразным показать весь цикл проведенных работ, чтобы у читателя, собирающегося заняться такой реконструкцией, появилось достаточно ясное представление о масштабе предстоящих задач. Автор надеется, что его опыт, в том числе – и разбор допущенных ошибок, окажется полезным для тех, кто планирует заняться этим впервые и выполнить все собственными руками.

Исходные условия

Ремонт проводился в детской комнате частного дома – необходимость в реконструкции назревала давно, и вот наконец было принято окончательное решение, что откладывать дальше незачем.

Место, где происходило все описываемое – город Бендеры, Молдова, Приднестровье. Работы проводились в первой декаде сентября 2016 года. То есть практика эксплуатации созданной системы – уже два зимних сезона.

Дом постройки 50-х годов прошлого века. Стены глинобитные толщиной около 700 мм, в достаточной степени теплые, чтобы обходиться в условиях нашего климата без дополнительной термоизоляции. Специфика стен, кстати, наложила определенные нюансы и на ход дальнейших работ – на это будет обращено внимание в свое время.

Дом на момент проведения работ. При его покупке все выглядело гораздо хуже.

Дом приобретался в 2002 году, и до нашего вселения он пару лет пустовал. Так что пришлось поначалу поднапрячься, чтобы к ближайшей зиме успеть привести его в обжитый вид. В особенности это касалось детской, так как дочке тогда было всего 3 года.

Полы во всем доме – дощатые на лагах, поднятые над уровнем грунтовой засыпки примерно на 300 мм. Они не радовали прямизной, но были прочными, надежными, собранными из добротных досок толщиной 40 мм.

Однако, учитывая то, что игровая сфера детей в раннем возрасте процентов на 50 приходится именно на полы, было тогда принято решение застелить в детской комнате ковролин приятного голубого цвета. – и тепло, и мягко.

По тем временам, когда изобилия строительно-отделочных материалов еще не наблюдалось (во всяком случае здесь у нас), ковролин виделся оптимальным вариантом. Можно сказать, что на первых порах он был и симпатичен, и, как казалось, вполне справлялся со своими задачами. Но постепенно стали проявляться все его негативные качества.

- Во-первых, он стал попросту некрасив. На его поверхности образовалась масса не удаляемых пятен от пролитых за прошедшие годы соков, чая, и даже от протекшего картриджа принтера.

- Во-вторых, он требовал чуть ли не ежедневной уборки пылесосом. И чем дальше – тем больше: даже мелкий мусор невозможно иначе собрать с его поверхности. А прибавить к этому наличие котов (как без них в частном доме) – и картина станет понятной.

- В-третьих, он устарел и морально. Подросшая дочка – старшеклассница категорически высказалась, что хочет изменить облик своих «владений». Ну что ж, имеет право! Она захотела ламинат, и даже подобрала в каталоге магазина приглянувшуюся ей модель.

Печальная картина – вот так выглядело ковролиновое покрытие перед его демонтажем.

Итак, решение было принято – меняем покрытие пола. Но сразу было задумана и организация подогрева пола – просто потому, что сам ламинат довольно «холодный» материал. Система предполагалась, безусловно, не взамен классического отопления (с этим в доме все в порядке), а просто для создания максимально комфортных условий, чтобы по полу было приятно ходить босыми ногами, когда за окном промозглая осенняя или морозная зимняя погода.

Теперь – о некоторых особенностях самой комнаты. Она небольшая, всего около 6,5 м², близкая по форме к квадрату. И вроде бы – ничего особенного, однако, есть ряд нюансов, которые несколько осложняли задачу.

Особенности комнаты, в которой проводился ремонт

Если брать «чистые» размеры для расчетов, то они показаны на левом фрагменте иллюстрации. Но в действительности глинобитные стены, увы, не отличаются ровностью – на правом фрагменте красной линией показаны изгибы на уровне пола. Можно, конечно, предпринять попытку выровнять стены до идеала – гипсокартон в помощь. Но это обязательно приведет к потере и без того небольшой площади помещения. Имеющаяся кривизна стен для ощущения комфортности проживания для нас влияния не оказывала, и потому в свое время были выправлены лишь особо выделяющиеся на общем фоне дефекты. Частично недостатки были скрыты отделкой – облицовкой вагонкой и созданием прикроватной полки (она показана на схеме коричневой стрелкой, и ее решено было оставить, лишь с небольшой «модернизацией»). Но вот при укладке ламината на стартовой стадии даже небольшая оставшаяся кривизна все же сказалась – этому будет уделено внимание ниже.

Второй нюанс – вдоль внешней стены чуть выше уровня старого пола проходит труба обратки контура отопления – она хорошо видна на фотографии выше, а на схеме показана синей стрелкой. Ранее система отопления работала по принципу естественной циркуляции, поэтому труба имеет уклон – с левой стороны комнаты под нее спокойно просовывается лист фанеры, справа же – щель для этого слишком мала. Это тоже наложило определенный отпечаток на последующие работы.

Для настила был выбран вот такой ламинат — компания «Krono Original», серия «Сastello classic» модель «Art Works». Доски размером 1285×192 мм, класс 32, замковое соединения типа «Dubble Click».

Дочке понравился именно такой нестандартный рисунок покрытия

Цены на ламинат серии Castello classic

Был проведен несложный расчет, и по его результатам приобретено 30 досок – три упаковки по 9 штук в каждой и еще плюс три доски. Делался запас примерно в 10%, и принималось во внимание, что одна доска уйдет на отделку оставляемой прикроватной полки. С администрацией магазина сразу был оговорен вопрос о возможности обмена брака, докупки недостающих досок и даже возврата неизрасходованных. Правда, ни к одной этой мере прибегать, как выяснилось, не пришлось.

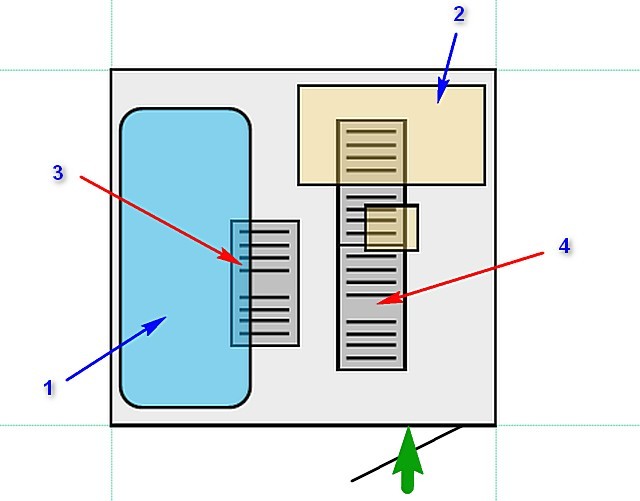

Теперь – о системе «теплого пола». Решено было не делать подогреваемый участок сплошным по всей площади. Вполне достаточно тех зон, где обычно «ступает нога человека». В итоге остановились на следующей схеме.

Схема комнаты и задуманное расположение нагревательных пленочных элементов

Располагать инфракрасную пленку под кроватью (поз. 1) – никакого особого смысла нет. А вот когда встаёшь прохладным утром, то будет очень приятно поставить босые ноги на подогретый участок пола. Поэтому – здесь планируется метровый отрезок пленки (поз. 3) вдоль кровати.

В правом дальнем углу от входа разместилась рабочая зона – письменный стол (поз. 2) с компьютером. От двери к столу и частично под ним проходит вторая «зона комфорта» — двухметровый участок подогрева (поз. 4).

Итого – необходимо три погонных метра нагревательных пленочных элементов. Наиболее подходящим вариантом по цене и эксплуатационным параметрам оказалась плёнка южнокорейского производства шириной 500 мм с удельной мощностью 220 Вт/м². Суммарная мощность создаваемой системы получается невысока – всего 330 Вт, то есть особой дополнительной нагрузки на домашнюю электросеть не предполагается.

В магазине, где приобретался комплект для «теплого пола», инфракрасная нагревательная пленка фигурирует под названием «Теплоног». Впрочем, точно такая же в других торговых сетях имеет и иные названия – видимо, южнокорейский производитель ее выпускает с разным «неймингом», в зависимости от пожеланий заказчика.

В комплекте с плёночным нагревателем прилагалось два мотка провода (многожильный медный сечением 1,5 мм²) с синей и красной изоляцией, набор клемм и изоляционных накладок. Кроме того, отдельно был приобретен терморегулятор для установки в стандартный подрозетник. Была выбрана модель с кнопочным управлением и возможностью недельного программирования режимов работы.

Итак, основные материалы были приобретены. Применялись и другие – об этом будет упоминаться по ходу дальнейшего изложения.

На работу планировалось отвести три дня. Но, как оказалось в действительности, ушло пять – сказалась неопытность, непредвиденные проблемы и т.п. Но в итоге все было решено положительно.

Итак, переходим к рассмотрению практической стороны — реального хода выполненных работ.

Пол с ламинированным покрытием и системой инфракрасного плёночного подогрева — поэтапно и пошагово

Первый этап – подготовка и выравнивание пола

Этот этап на стадии планирования выглядел вообще беспроблемным. На практике оказалось не все так «радужно» и просто.

Полы в комнате не отличались ровностью – наряду с вполне горизонтальным участком примерно от середины имелся явный нарастающий уклон в сторону левой стены. По все видимости, сказалась когда-то неравномерная усадка фундамента. Но вместе с тем – пол крепкий, без скрипов и нестабильных участков. Если у вас тоже неровные полы, тогда прочитайте материал — «Как сделать стяжку пола«.

Но под ламинированное покрытие такой перепад уровня недопустим – требуется соблюдение единой плоскости. Поэтому выравнивание было задумано провести с помощью листов OSB толщиной 10 мм.

Как это выполнялось практически – в таблице ниже (все картинки разворачиваются при клике мышкой).

| Иллюстрация | Краткое описание выполняемых операций |

|---|---|

|

Комната освобождается от все стоявшей в ней мебели. Ковролин на некоторых участках смотрится еще ужасней, чем казалось ранее. |

|

Произведен демонтаж старых деревянных плинтусов. Они настолько уже неприглядные, что отправились сразу в утиль – на дрова. Вместо них будут на финальном этапе работ устанавливаться пластиковые, в тон к покрытию пола. Синим эллипсом показан участок прикроватной полки, где планируется переделка под удобную нишу для гаджетов. А под этой нишей как раз и разместится терморегулятор «теплого пола» и розетка для зарядного устройства. Удобно – облицовка из вагонки избавляет от необходимости вырезать в стене гнезда под подрозетники и штрабу для кабеля питания. |

|

Наконец-то сматывается в рулон и выносится во двор старый ковролин. Его тыльная часть когда-то имела прорезиненую основу. Этот слой на обширных участках уже раскрошился и остался на полу черной пылью (стрелками показаны сохранившиеся участки основы и с полным осыпанием подложки, вплоть до ворса). Картинка страшная, и лишний раз убеждающая, что опыт с ковролином был наверняка последним. |

|

Пришлось сразу заняться уборкой – очистить пол от чёрной резиновой пыли. Это уже – после уборки, в ходе которой довелось перемазаться с ног до головы. |

|

И вот такая картина открылась. Кстати, про это мы с супругой уже не помнили – что под ковролин тоже выравнивали поверхность фанерой. Правда, фанерой – это очень громко сказано. На деле из-за дефицита (по тем временам) материалов в ход пошли все имеющиеся обрезки, и получилось вот такое «лоскутное одеяло». Так что очередная и, получается, внеплановая задача – демонтаж этой «мозаики». |

|

Говорится это легко, а на деле — заняло довольно много времени и потребовало немало сил. Сложность в том, что только отдельные участки были закреплены к доскам саморезами. В основном преобладают мелкие гвозди с очень частым шагом (показано красной стрелкой). Так что возни было очень много. Тем более что под электрическим «теплым полом», просто в целях обеспечения безопасности, не хотелось оставлять лишних гвоздей, поэтому их после выламывания фанерных «заплаток» не забивали в старый дощатый пол, а вытаскивали. Открывающийся пол – в очень приличном состоянии, за исключением одного небольшого участка в углу – он обведен на иллюстрации желтым эллипсом. |

|

На этом участке доски тоже без признаков разложения, но почему-то здесь покрытие собрано из коротких отрезков – возможно, когда-то намечался люк в погреб, а потом решение было изменено. Снизу доски опирались на чурки, которые просели в грунт, что и дало общую нестабильность и проседание этого участка. Ремонт оказался несложным. К добротным доскам пола были снизу закреплены три перекладины, под которые были враспор подложены те же чурки-подставки. Ну а затем – возвращены на место снятые короткие отрезки досок. Получилось прочно и стабильно. |

|

После уборки поверхности перешли к выравниванию пола листами OSB. С этой стороны и примерно до трех четвертей длины комнаты пол горизонтальный. А потом начинается уклон вниз. Так как лист короче, чем длина комнаты, он смещен в неровную сторону. А здесь, на оставшихся горизонтальных участках, не требующих выравнивания, будет несложно закрепить недостающие узкие полосы OSB. |

|

Иное дело – противоположная сторона. Здесь неровность выражается даже двояко. Во-первых, дальний левый угол – не вполне прямой, и пришлось несколько подрезать кромку листа (показано красными линиями). А во-вторых, и это главное – идет понижение уровня от почти нуля в дальнем углу и до примерно минус 45 мм в ближнем (нарастание перепада показано синей стрелкой). Здесь предстоит повозиться. |

|

Выравнивание решено проводить по следующему алгоритму. Для начала примерен и закреплен к полу маяк-площадка, который обеспечивает горизонтальное положение листа. Этот маячок не что иное, как отрезок бруса подобранной толщины (показан красной стрелкой). Затем лист был убран в сторону, и от этой площадки подобран уже с помощью обычного уровня и закреплен ряд маяков вдоль стены к дальнему углу, где перепад сходит к нулю, то есть площадки становятся все тоньше (направление показано синей стрелкой). А затем от каждого этого маяка аналогичным образом выполнена линия площадок уже вдоль листа, вплоть до границы перехода к ровному участку пола (череда желтых стрелок). Все площадки после тщательной примерки прикручивались к дощатому основанию саморезами (с предварительным сверлением, чтобы не допустить растрескивания). |

|

Вот эти площадки – перед укладкой листа на место. Кстати, на дальних рядах даже не пришлось «выстраивать ряды», так как деформация плоскости там невелика. А на отремонтированном участке пола даже появилась необходимость немного убрать рубанком получившийся выступ. |

|

Лист отлично лег на место. Проверка уровнем доказала его соответствие горизонтальной плоскости. Площадки-маячки расположены достаточно часто, и при передвижении по покрытию прогибов листа не было (а рост и вес у меня, поверьте, немаленький). Кроме того, чуть позднее был предпринят еще один шаг для большей стабильности покрытия – об этом будет сказано ниже. Обратите внимание – ближний к краю ряд маячков сделан так, чтобы он одновременно являлся опорой и для второго листа, который будет укладываться далее встык с первым. |

|

Начинается фиксация листа к дощатой поверхности пола. Использовались черные саморезы длиной от 35 мм (на ровном участке пола) до 75 – на участках больших перепадов. На иллюстрации показана «траектория» вкручивания крепежа, с шагом примерно в 200 мм. От края листа – не менее 20 мм, иначе можно получить раскрошенный участок. Момент затяжки на шуруповерте (трещотка) регулировался так, чтобы шляпка самореза погружалась в толщу листа примерно на полмиллиметра. |

|

После прикручивания листа было решено ещё и заполнить оставшиеся полости снизу монтажной пеной. В нужных местах между площадками-маяками в OSB были просверлены отверстия диаметром 10 мм – так, чтобы в них хорошо входил носик пистолета. Заполнение велось до появления пены из соседнего отверстия. Особо много пены не потребовалось – просветы не настолько велики. На иллюстрации – это картина уже после расширения и застывания пены. Все выступившие излишки были срезаны и убраны. А лист, кроме опоры на площадки, получил снизу еще и достаточно жесткую подушку. Его положение стало абсолютно стабильным. Кроме того, деформированный участок пола приходится в аккурат на место расположения кровати. То есть особых динамических нагрузок здесь не предполагается. Так что за надежность выровненной поверхности переживать не приходится. |

|

Алгоритм выравнивания второго листа – точно такой же. От уже стоящего по центру маяка быть закреплен ряд площадок вдоль стены (красная стрелка) к точке наибольшего перепада уровня (зеленая стрелка). А потом выложены ряды маячков-площадок к центру комнаты, до перехода к горизонтальному участку (желтые стрелки). Длинного правила под рукой не оказалось, поэтому вместо него использовался двухметровый отрезок профильной трубы – получилось даже удобнее: труба сама по себе тяжелая, и это упрощало подбор высоты площадок. Пришлось, правда, повозиться с раскроем самого листа – его ближний край повторяет конфигурацию прикроватной полки и всех углов-выступов на входе в комнату. Но это – частности, просто немного больше разметки и работы лобзиком. Кстати, при раскрое и подгонке листов вдоль стен оставлялся деформационный зазор порядка 7-10 мм (из-за неровности стены он несколько колебался в этих пределах). И между листами (и вставляемыми фрагментами) также оставлялся зазор около 5 мм. Эти зазоры — на случай линейного расширения материала при нагреве. |

|

Полости под вторым листом также были заполнены пеной. После ее застывания – излишки срезаны и убраны. |

|

Далее, пришел черед оставшихся не закрытыми участков. Здесь все просто – вырезались нужные по размерам фрагменты и после подгонки крепились к дощатому покрытию саморезами. Затем все деформационные зазоры тоже были заполнены монтажной пеной. Не обращайте внимания на неснятый плинтус на этой стене. Он просто так прочно вмурован в старую стену, что решено было его не трогать, иначе появился бы «новый фронт» работ. А так по предварительной прикидке после монтажа ламинированного покрытия он прекрасно закроется новым плинтусом. |

|

Наконец, все закончено, излишки пены по деформационным швам срезаны, проведена уборка с помощью пылесоса. Перед нами – готовое ровное надежное покрытие для последующего монтажа системы «теплого пола». |

Второй этап – подводка линии питания «теплого пола»

По правде говоря, этот блок работ велся параллельно с первый этапом. Времени было достаточно – пока застывала монтажная пена после каждого уложенного листа выравнивающего покрытия. Да и хотелось сразу выполнить все «грязные» работы – оставлять их на потом, а затем вновь проводить уборку – вряд ли разумно.

Итак, мощность системы подогрева пола невелика – максимум 330 Вт. плюс к тому, параллельно с терморегулятором планируется установить розетку – для зарядки смартфона и планшета, при необходимости для включения блока питания ноутбука. То есть и мощность этой нагрузки невысока. Тем не менее, в комнате, где проводится ремонт, не нашлось удобной для подключения линии. Но зато в соседнем, через левую стенку, помещении, есть выделенная линия с медным проводом сечением в 1,5 мм² (то есть ее хватит и на 3 кВт). А на этой линии всего-навсего освещение (со светодиодной лампой на 13 Вт), ночник и две розетки, также в основном используемые для зарядных устройств. То есть к ней «цепляться» можно запросто. Да и расположение такое, что можно организовать подводку к месту установки терморегулятора «теплого пола» с минимальным нарушением отделки.

Хоть нагрузка и невысока, но на всякий случай для «теплого пола» с параллельной к нему розеткой решено установить отдельный автомат на 6 ампер.

Как это все выполнялось – в таблице ниже:

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

|

Сняты три панели облицовки прикроватной полки – они будут укорачиваться и несколько переделываться. В верхней части будет сделана удобная ниша для всякой мелочёвки и телефона, а в нижней расположатся терморегулятор «теплого пола» и дополнительная розетка. Именно сюда и будет прокладываться кабель питания. Удобно – его легко спрятать за оставшейся облицовкой. |

|

В соседней комнате временно демонтирована розетка, откуда пойдет питание на «теплый пол». Для установки автомата приобретен небольшой встраиваемый бокс на четыре модуль-места. Чтобы его утопить в стене, в ней вырезается ниша. Выравнивающая облицовка стены здесь сделана из гипсокартона, что позволило вырезать очень аккуратное «окно» ровно по размерам бокса. Под гипсокартоном — сначала старый штукатурный слой, а потом начинается глиняная стена, в которой несложно было вырезать нишу требуемой глубины. |

|

Правда, под слоем глины обнаружилась еще и кирпичная кладка, толщиной в полкирпича. Но она — глубоко, и установке бокса не мешает. Сквозь эту кладку в соседнюю комнату перфоратором пробуривается отверстие для пропуска кабеля. Ниша для бокса, кроме того, соединяется скрытым каналом с соседней розеткой – для параллельного подключения к линии питания. На фотографиях не показано, но через этот канал был сразу протянут отрезок кабеля и подключен к клеммам розетки. Фаза пойдет на разрыв через автомат, а ноль – через штатную нулевую шину бокса. |

|

Вот это же отверстие, но уже в комнате, где проводится ремонт. При сверлении, безусловно, выворотило изрядный кусок штукатурки. Но это не страшно – обои были предусмотрительно подрезаны и подвернуты. Осталось только прорезать совсем небольшую штрабу (она условно показана здесь желтой стрелкой), порядка 200 мм длиной, до края облицовки. А затем кабель питания «нырнет» под облицовку, разместится под ней и «всплывет» только в месте установки терморегулятора. (Траектория его прокладки показана зеленой стрелкой). Забегая вперед, скажу, что после укладки кабеля развороченный участок и штраба были аккуратно заделаны гипсовой шпатлевкой, а после ее высыхания обои возвращены на место. Так что и следов не осталось. |

|

Вот он – кабель ВВГ 2×1,5 после прокладки к месту установки терморегулятора. |

|

Снятые панели вагонки укорочены сверху. В двух из них вырезаны лобзиком окошки для установки подрозетников. Подрозетники использовались такие, что применяются для гипсокартона, то есть с притягивающимися сзади стопорами. В центральной панели снизу вырезана небольшая «арка» — это для пропуска проводов питания и сигнального провода термодатчика «теплого пола». Панели с подрозетниками, понятное дело, пока просто приставлены на место, не закреплены. |

|

Чуть-чуть забегая вперед, можно сразу показать, что в правой гнездо, как и планировалось, была установлена обычная розетка. Кабель из соседней комнаты подключён к ее клеммам. А от клемм отходит еще один отрезок этого же кабеля – он как раз и будет коммутироваться к терморегулятору. Пока что он оставлен в покое. Важно – при проведении этой коммутации не ошибиться с расположением фазы и нуля – это требуется для корректной работы программируемого терморегулятора. Поэтому лучше придерживаться рекомендуемой цветовой маркировки проводов. В моем случае – синий (ноль) и коричневый (фаза). |

|

В соседней комнате также заканчивается коммутация проводов – фаза с разрывом через автомат, ноль – через шину без разрыва. Возвращается на место розетка. Бокс устанавливается в вырезанную нишу. |

|

Бокс и так неплохо установился в нише, но для большей надежности решил все же закрепить его с помощью силиконового термоклея. И с раствором возиться не пришлось, и получилось очень даже быстро, прочно и симпатично. |

По сути, с электрической подводкой все – она готова для дальнейшего монтажа системы подогрева. Естественно, произвел проверку – кратковременное включение с ревизией правильности расположения фазы и нуля. Все оказалось так как надо.

Третий этап – монтаж пленочного инфракрасного «теплого пола»

Переходим к, пожалуй, самому интересному этапу. Все готово к началу работы уже непосредственно над системой «теплого пола».

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

|

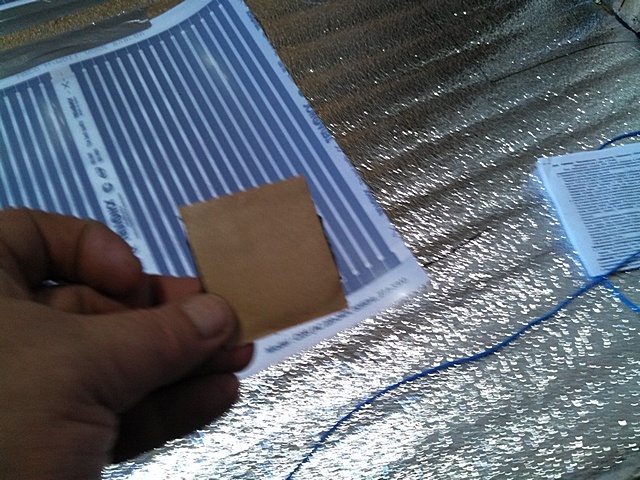

Начинается этап проведением тщательной уборки. Важно, чтобы на поверхности пола не осталось никаким мелких твердых фрагментов – она должна быть совершенно чистой. А затем очередным шагом последует настил на пол эластичной утеплительной отражающей подложки – фольгированного пенополиэтилена. Ее было приобретено с небольшим запасом – 7 м². Рулон имеет ширину 1000 мм, толщина подложки – 5 мм. Необходимые инструменты – острый нож, степлер со скобами, фольгированный скотч. Укладкой этого слоя решаются сразу две важные проблемы: — во-первых, монтаж инфракрасного пола уже сам по себе требует термоизоляционной отражающей прослойки, для направления лучистой энергии вверх; — во-вторых, технология укладки ламината предполагает применение тонкой эластичной подложки, скрадывающей все возможные мелкие неровности основания. |

|

Укладка подложки – операция очень несложная. Вырезается из рулона полоса нужной длины и укладывается на пол фольгированной стороной вверх. Края – упираются в стены, так как никакого деформационного зазора здесь, понятно, не требуется. Надо сказать, что даже степлер оказался не особо нужен – материал прекрасно лежит на слегка шероховатой поверхности OSB, не смещаясь. Поначалу крепил листы по углам скобами, потом прекратил – вполне можно и без них. |

|

Очередная полоса укладывается встык с первой. А затем эта линия стыка сверху проклеивается фольгированным скотчем. Получается сплошное бесшовное отражающее покрытие. |

|

Последнюю полосу пришлось раскраивать под оставшуюся незакрытую площадь, но и это не вызывает никаких трудностей. В итоге буквально за 15 минут комната полностью покрыта отражающей подложкой. |

|

Оставшийся большой фрагмент подложки было решено тоже применить с пользой. Из него был сделан отражающий экран, который закреплен за радиатором отопления. Пришлось немного повозиться, чтобы подсунуть его туда, делая прорези для кронштейнов. Зато теперь теплоотдача батареи станет повыше. |

|

С подложкой закончили – настал черед плёночных нагревателей. Прежде всего, приобретённый трехметровый рулон режется на два полотна – 1 и 2 метра. Рез должен производиться исключительно по нанесенным линиям с соответствующей подписью. На данной модели пленки эти линии располагаются с шагом в 250 мм. Вырезанные полотна укладываются на планируемые места. Важно – они должны лечь блестящей «медной» стороной вниз. Кстати, при правильном расположении все надписи на пленке становятся читаемыми. В противном случае они получаются в зеркальном отображении. |

|

После тщательной выверки положения плёночных полотен, чтобы они больше не смещались, их следует зафиксировать на полу. Для этого использовался строительный армированный скотч – полотна приклеены к подложке по обоим длинным краям. Но пока – не всплошную. Краям необходимо оставить «степень свободы» — их придётся еще не раз приподнимать при коммутации проводов и изоляции обрезанных шин. Получилось так, как показано на иллюстрации. |

|

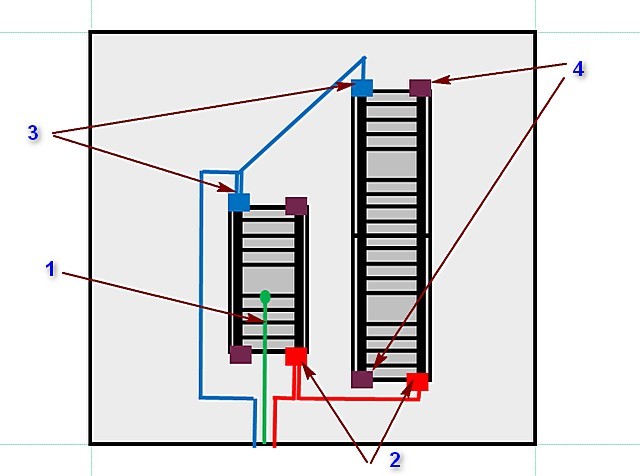

Полотна нагревательной пленки готовы к коммутации. Самое время еще раз уточнить схему, по которой она будет производиться. Чтобы не опустить пересечения проводов на полу, было решено подводить фазу и ноль с разных сторон полотен. Расход провода получается несколько больше, но того количества, что выдали в комплекте с нагревательными элементами – вполне хватило. Где будет располагаться фаза, а где ноль – для нагревательной пленки абсолютно никакого значения не имеет. Главное, чтобы не посадить фазу и ноль по ошибке на одну шину Итак, на иллюстрации показана схема электрической коммутации. 1 — зеленым цветом показан термодатчик со своим сигнальным кабелем. Он расположится под метровым полотном пленки, по центру, так, чтобы головка датчика пришлась в аккурат на нагревательную черную карбоновую полосу. 2 — точки подсоединения клемм фазных проводов к шинам нагревательных полотен. Соответственно, красными линиями показаны трассы укладки этих проводов. 3 — синим цветом показываются нулевые провода и точки из соединения в клеммах с шинами. 4 — в обязательном порядке должны тщательно изолироваться незадействованные в коммутации места обрезки шин пленочных нагревательных элементов. Все провода сходятся в одной точке – а она в аккурат приходится на то самое арочное «окошко», вырезанное в одной из панелей облицовки. |

|

Работа начата с изоляции обрезанных концов шин. В комплекте с нагревателями шли специальные изоляционные накладки. Они представляют собой прямоугольный фрагмент довольно толстого эластичного резинобитумного полотна, с одной стороны покрытого полимерной пленкой, а с другой – бумажной защитной подложкой, закрывающей адгезионный слой. Для изоляции места обрезки шины требуется одна такая накладка. |

|

Для начала эта бумажная подложка аккуратно снимается. |

|

Затем накладка адгезионным своим слоем прижимается снизу к месту обреза шины, так, чтобы примерно половина накладки очутилась внизу – приклеилась к поверхности пленки. |

|

После этого изоляционная накладка перегибается по краю полотна и наклеивается сверху пленки. Затем, с довольно значительным приложением усилий пальцев этот получившийся «кокон» обжимается по всей своей площади. По сути, изоляция среза шины выполнена. |

|

Этот изоляционный кокон в итоге даже после очень плотного обжима получается довольно толстым. А нам никак нельзя допустить, чтобы хоть что-то выпирало над поверхностью, иначе возникнут сложности с укладкой ламината. Поэтому ровно по контуру получившейся «нашлепки» в подложке острым ножом вырезается окошко. В этом «гнезде» все будет прекрасно спрятано вровень с общей поверхностью. |

|

Аналогичные операции проводятся на всех точках обрезки шин, гже не будет коммутации, то есть еще в трех местах. |

|

Следующий шаг – это коммутация проводов подачи питания на нагревательные элементы. Провода раскладываются на полу примерно по трасам их прокладки. Эти трассы, кстати, можно для удобства заблаговременно прочертить на подложке маркером. |

|

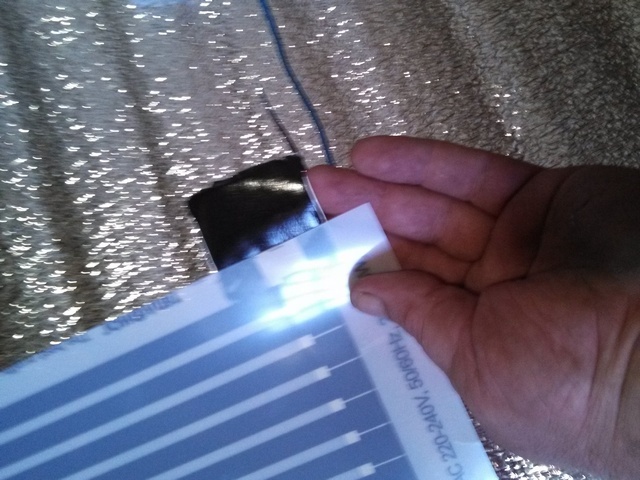

Соединение проводов к шинами плёночных нагревателей осуществляется с помощью клемм, каждая из которых имеет по два больших лепестка и обжимной хомут для провода. Верхний лепесток клеммы должен быть заведен в специальный «карман», имеющийся в месте обреза шины. Чтобы его легче было туда подсунуть, для начала рекомендуется этот «карман» несколько расширить жалом тонкой отвертки. |

|

Затем верхний лепесток шины заводится в этот «карман» и задвигается внутрь до упора. |

|

Лепестки клеммы сводятся – сжимаются, сначала просто усилием пальцев… |

|

…а затем уже, окончательно – обжимаются с помощью плоскогубцев. Контакт клеммы с шиной обеспечен – теперь необходимо подсоединить к клемме провод. |

|

Это тоже несложно. Провод зачищается от изоляции примерно на 8 мм от края, жилки скручиваются в тугую «косичку». Затем этот оголенный участок заводится в контактный хомутик клеммы, который сразу вслед за этим тщательно обжимается плоскогубцами. Хомутик тоже состоит из двух лепестков, и их лучше обжимать не сразу, а по очереди. Ну а если в клемме необходимо скоммутировать два провода, для параллельного подключения нагревательных пленок, то я использовал одну сторону хомута для одного проводника, вторую – для другого. Получилось надежно и аккуратно. |

|

Сразу после такой сборки готовое клеммное соединение необходимо изолировать. Будут использоваться уже две изоляционных накладки. |

|

Первая, после снятия бумажной защитной подложки, наклеивается снизу. Она должна полностью перекрывать и вход в шину, и всю клемму, захватывая начало изолированного участка подведённого провода. |

|

Зеркально к нижней сверху приклеивается, после снятия бумажной подложки, вторая накладка. |

|

Получившийся узел очень тщательно обжимается пальцами. Кстати, стрелкой на иллюстрации показано, что на всякий случай места изоляции обрезов шин были еще и проклеены сверху полосками строительного скотча. Это не является требованием и нигде не оговорено, но расход скотча копеечный, а надежность значительно выше. |

|

Под эти изолированные коммутационные узлы тоже вырезаются окошки в фольгированной подложке. Кроме того, в ней по намеченным линиям прорезаются тонкие канавки, в которые прячутся провода. |

|

Аналогичные операции повторяются и со вторым проводом. Важно, еще раз подчеркнем, не подсоединить два разных провода к одной и той же шине с двух сторон нагревательного плотна. |

|

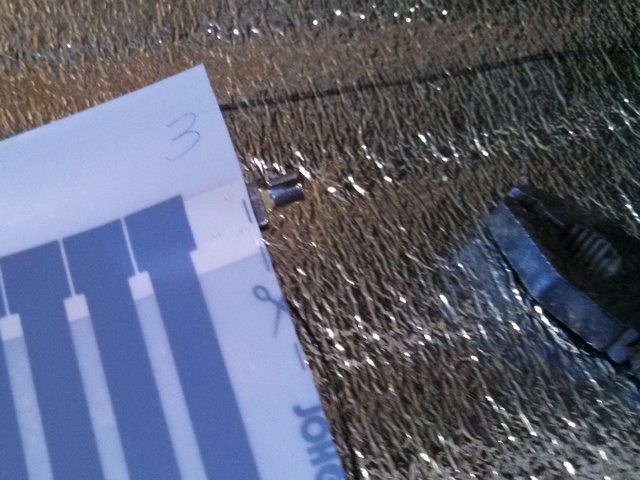

После того как провода питания подсоединены к нагревательным пленочным элементам, можно установить и термодатчик. Он будет размещаться по центру черной карбоновой полосы, посередине второго от края блока этих полос, на коротком метровом участке «теплого пола» — его положение снизу показано зеленой стрелкой. |

|

А конкретно по месту головка датчика зафиксирована на тыльной стороне пленки полосой строительного скотча. |

|

Для самого датчика в подложке тоже было прорезано окошко. Канавка сделана и для сигнального кабеля. Однако, оказалось, что головка датчика – все же слишком толстая, чтобы полностью спрятаться в слое эластичной подложки. То есть над ней получается недопустимый бугорок. |

|

Пришлось поработать стамеской – вырезать углубление в выравнивающем листе OSB. После этого были тщательно удалены все опилки, дно получившейся выемки – проклеено фольгированным скотчем. После укладки датчика канавка с сигнальным кабелем была сверху заклеена скотчем. |

|

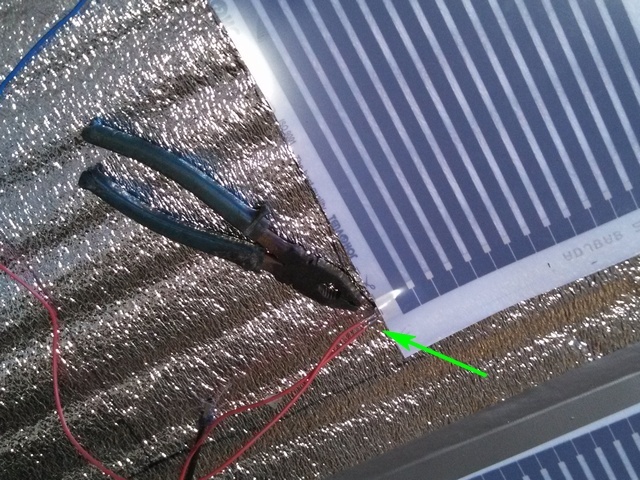

Коммутация нагревательных элементов, в принципе, завершена. Можно «наводить красоту» — полотна пленки окончательно фиксируются к поверхности пола по периметру скотчем. Под провода вырезаются канавки, и после укладки – сразу запечатываются тем же скотчем. |

|

Все три провода (красный фазный, синий нулевой и белый сигнальный термодатчика) в конце концов сходятся в одной «финишной» канавке, следуют в ней до стены и там «ныряют» в прорезанный арочный проход. Нигде ни один провод на поверхности пола не пересекся с другим – это очень важно для обеспечения безопасности эксплуатации системы подогрева. |

|

Наконец, когда провода заведены за обшивку, то есть к месту подключения терморегулятора, производится уже окончательное «запечатывание» скотчем всех элементов системы, расположенных на полу. Получилась вот такая картина. |

|

Можно переходить к установке термодатчика и последующей проверке работоспособности системы. |

|

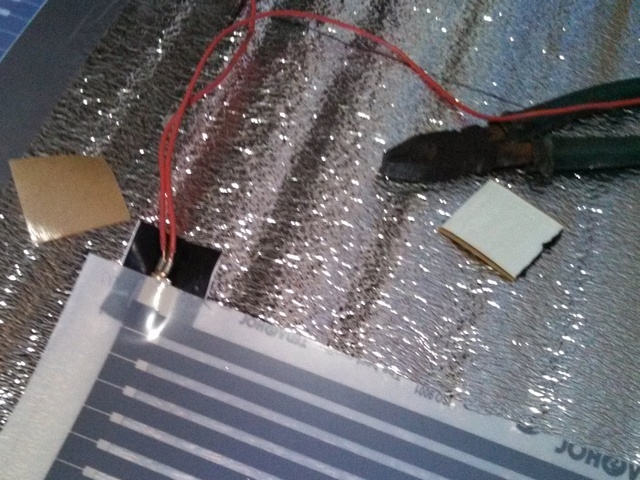

Чтобы не заниматься облуживанием оголенных концов проводов для их зажатия в винтовых клеммах терморегулятора, везде, где это потребовалось, установил и обжал вот такие клеммные наконечники. |

|

Вот оба «холодных конца» — так обычно называют провода, идущие от нагревательных элементов. |

|

На всякий случай мультиметром проверяю сопротивление нагрузки. Получилось 137 ом – очень близко к рассчитанному по закону Ома значению в 146 ом. Можно двигаться дальше. |

|

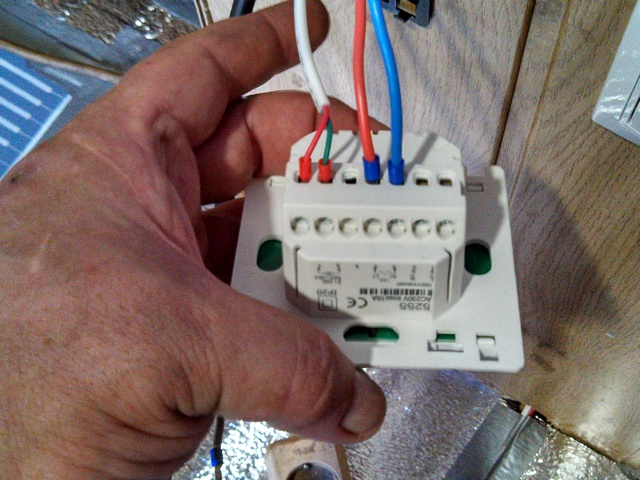

Через оставшийся пока пустым подрозетник, прорезав в нем окошки, просовываю попарно провода – кабель питания, идущий от соседней розетки, «холодные концы» от нагревателей пола и сигнальный кабель от термодатчика. Все они будут соединяться с соответствующими клеммами терморегулятора. Естественно, все работы проводятся при обесточенной линии питания – это сейчас можно обеспечить выключением недавно установленного автомата на 6 ампер. |

|

И вот теперь уже панель с подрозетником окончательно занимает свое место и фиксируется саморезами к каркасу (головки крепежа будут скрыты впоследствии отделочными уголками). По правилам терморегулятор должен находиться не ниже 400 мм от уровня пола. В данном случае получилось 450 мм, то есть все в пределах нормы. |

|

Для системы «тёплый пол» был приобретен вот такой терморегулятор – в нем предоставляется возможность запрограммировать режимы работы по часам на день с учётом выходных и будней в течение недели. |

|

Для установки терморегулятора его необходимо для начала разобрать, чтобы добраться до монтажного суппорта, которым он будет крепиться к подрозетнику. |

|

Снимается декоративная рамка – она держится просто на пластиковых защелках. Сверху хорошо видна металлическая скоба. |

|

Эта скоба с помощью отвертки сдвигается вверх и освобождает тем самым крепление прибора к суппорту. |

|

Все, разборка закончена. |

|

Суппорт сразу крепится на подрозетнике двумя саморезами. |

|

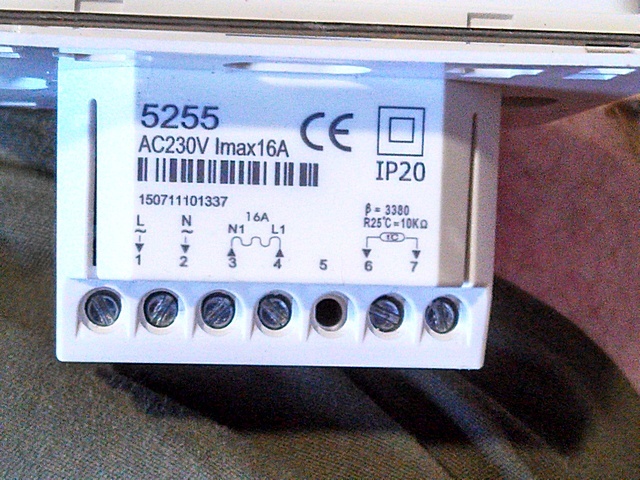

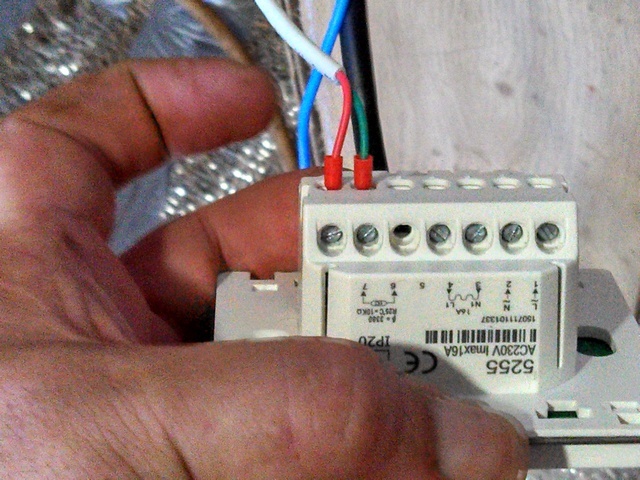

Можно переходить к коммутации проводов. На тыльной стороне терморегулятора расположены клеммы с очень понятными обозначениями их предназначения. 1 и 2 – это кабель питания, фаза (L) и ноль (N) соответственно. 3 и 4 – нагрузка, то есть сюда присоединяются «холодные концы» нагревательных пленочных элементов. И 6 и 7 – это клеммы для подключения термодатчика. Здесь полярность расположения проводов роли не играет. |

|

И так как все провода у меня уже готовы, коммутация занимает всего несколько минут. Сначала установим и зажал в клеммах контакты термодатчика. |

|

Затем – провода от нагрузки с соблюдением цветовой маркировки фазы и нуля (хотя, по большому счету, здесь это тоже не имеет особого значения). |

|

И, наконец, подключены провода от линии питания, и вот здесь соблюдение правильности положения фазы и нуля – обязательное условие. Прибор готов к проверке работоспособности системы. |

|

Включаю на автомате питание. |

|

На дисплее терморегулятора появилась надпись «OFF» — выключено. Уже хорошо – видны «признаки жизни». |

|

Нажимаю кнопку включения. Нагрев пола не начинается. Но это всего лишь потому, что заводские предустановки на терморегуляторе – 24 градуса. А работа ведется в начале сентября в условиях адовой жары. И поверхность пола в комнате уже сама по себе имеет температуру более 28 градусов, о чем красноречиво говорят показания датчика, размещенные в правой части дисплея. То есть терморегулятор-то как раз работает корректно – питание не включается. Но проверить все равно нужно, поэтому в ручном режиме поднимаю границу нагрева до 33 градусов. Сработало мгновенно – появился на экране символ нагрева, а ноги уже спустя несколько секунд почувствовали повышение температуры пленки. |

|

Большего и не надо. Система функционирует нормально, поэтому можно заканчивать этот этап работы. Питание снова выключается на автомате, а терморегулятор наконец-то занимает свое штатное место в подрозетнике. Больше его тревожить — нет нужды. |

С монтажом системы подогрева пола закончено. И предстоит следующий этап – укладка ламинированного покрытия.

Цены на пленочный инфракрасный теплый пол

Четвёртый этап – укладка ламинированного покрытия

Укладка ламината, в принципе, не входит в перечень традиционных тем портала, посвященного отоплению и утеплению. Но бросать рассказ так, на полуслове – тоже не дело. Поэтому последующие этапы будут рассмотрены до конца ремонта, но уже не до малейших тонкостей, а просто с иллюстрированным перечислением основных операций. Но все же с обязательным акцентированием внимания на некоторых возможных ошибках.

Возможно, вас заинтересует информация о том, что собой представляет насосно смесительный узел для теплого пола

Итак, этап начался с очередной тщательной уборки – под ламинатом недопустимо оставлять даже мелкий мусор, так как и укладка может не заладиться, и со временем способны появиться скрипы покрытия.

После уборки вся поверхность пола была покрыта полиэтиленовой пленкой толщиной 150 мкм. В моем случае обошлось одним полотном, с заходом на стены примерно по 100 мм. Если одного полотна недостаточно, то они укладываются внахлёст примерно на 100 мм, с обязательным проклеиванием линии этого нахлеста водостойким строительным скотчем.

Для чего это нужно? По сути – полиэтилен становится гидроизоляционной прослойкой. Как знать, не будет ли на пол случайно опрокинуто ведро воды, или выронена полная чашка чая? А проникновения жидкости к нагревательным пленочным элементам допускать никак нельзя.

Сам монтаж ламината не казался такой уж сложной задачей, так как в ролике-инструкции все выглядело чрезвычайно просто:

Видео: процесс монтажа пленочного теплого пола под ламинат

Была составлена примерная схема монтажа. При этом обращено внимание на один важный момент. В условиях имеющейся комнаты если начинать с укладки целой доски от стены (по ширине), то в конце оказывается узкая полоса толщиной всего примерно в 10÷12 мм. Естественно, столь узкий фрагмент качественно защелкнуть в замке – невозможно, да и щель такую тоже не оставишь. Значит, необходимо уменьшать по ширине стартовую полоску, примерно на 60 мм – тогда финишная полоса станет вполне приемлемой для укладки ширины.

Как видно из видеоинструкции, для замкового соединения панелей очередная стыкуется с ранее уложенной под углом, а потом, при опускании вниз – замок защелкивается.

Предварительная тренировка по замковому соединению досок ламината.

Но у меня вдоль одной стены идет труба обратки системы отопления, на что ранее обращалось внимание. Поэтому покрытие приходится несколько укорачивать (пространство за трубой впоследствии было заполнено мелкими обрезками – они там практически незаметны). Но это, в свою очередь, означает, что со стороны внешней стены невозможно проводить качественное расклинивание стартовой полосы.

Для расклинивания покрытия от остальных стен подготовлены вкладыши – напилены из оставшихся отходов OSB-листа 10 мм.

Запас вкладышей – ими ламинат будет временно расклиниваться от стен для создания деформационного просвета.

Все вроде бы готово – можно начинать.

Была подготовлена и уложена первая полоса. И сразу первая проблема – из-за имеющейся кривизны стены эту полосу не удаётся стабильно расположить вдоль нее с упором на вставки-клинья. Пришлось принять нетривиальное решение – временно в той области, которая будет закрываться плинтусом, зафиксировать собранную полосу к поверхности пола наживленными саморезами. Они будут убраны в конце монтажных работ.

Но эта проблема оказалась не главной. После сборки второй полосы было предпринято с десяток безуспешных попыток соединить ее замком с первой. Ничего не получалось – с одной стороны примерно до центра комнаты соединение идет – с другой замок не срабатывает. И наоборот. Откровенно говоря, появилась легкая паника, пока не догадался поискать советов на форумах в интернете. Оказывается, случай достаточно распространенный и может быть обусловлен несколькими причинами:

1 — поверхность пола может иметь хоть и не особо заметную криволинейную деформацию, которая мешает нормальной работе замков.

В прямизне своего пола я был уверен, но все же еще раз проверил, чтобы убедиться, что причина не в этом.

2 – ламинату после приобретения не дали вылежаться в температурных и влажностных условиях помещения укладки.

Тоже мимо – доски были распакованы и вылёживались в соседнем помещении с точно такими же условиями все то время, что выравнивался пол и монтировалась система его подогрева. То есть три дня – минимум.

3 – заводской брак ламината. В любой партии нет-нет, да и встречаются доски с незаметными искажениями форм. Причем, случается, что количество подобного рака доходит аж до 10%!

Решил проверить. И при ревизии первой же доски второго ряда обнаружилось, что торцевая ее сторона с замком не вполне перпендикулярна продольной! То есть при сборке полосы получается не прямая линия, а незаметная глазу ломаная, и ошибка к противоположному концу собранной полосы набегает в добрые полтора миллиметра! Естественно, ни о каком срабатывании замков по всей длине и речи идти не может.

Специально запечатлел на память – полное прилегание линейки в области зеленой стрелки и очень даже заметный просвет чуть не в полмиллиметра там, куда показывает красная стрелка. Явный брак!

Отложил эту доску в сторону – взял другую с предварительным контролем углов. И полоса легла с легкостью, замки тут же сработали по всей длине!

Все последующие доски с пристрастием проверял на прямизну углов. Но, как оказалось, эта была единственной бракованной – она затем пошла на отделочные работы.

Ну а в дальнейшем – никаких особых проблем не прорисовывалось, и укладка пошла очень споро. Были пару «шероховатостей» — о них упомяну ниже:

| Иллюстрация | Краткое описание выполняемых операций |

|---|---|

|

К сожалению, в запарке «борьбы» со стартовыми полосами и связанными с ней переживаниями позабыт про фотосъёмку. Так что на первой иллюстрации – уже два уложенных ряда. Но самое главное все же видно. Во-первых, это вставки, которые пришлось укладывать только вдоль одной стены – причина уже объяснялась. Во-вторых – видны саморезы, которыми стартовая полоса была зафиксирована на поверхности пола. Они впоследствии были убраны. |

|

А на этой картинке хорошо виден противоположный край – та самая труба обратки системы отопления, которая мешает «классической» укладке ламинированного покрытия. Так что пришлось приспосабливаться. |

|

Третья полоса уже собрана по длине (торцевыми замками) и выложена по продольной линии замка. Осталось ее приподнять подать чуть вперед и опустить – она легко вошла в соединение со второй. |

|

Но вот с четвертой полосой – опять заминка, сопротивляется. Правда, причина обнаружилась быстро. На углу, на пересечении двух фрезерованных канавок замка, остается вот такой тонкий шип. Он не имеет никакого практического значения – просто «издержка производства». Но зато, как оказалось, этот «гаденыш» способен заминаться и мешать соединению. |

|

Решение банальное – перед сборкой очередной полосы все такие шипы срезались ножом. |

|

Получалась вот такая картина. |

|

А чтобы уже вообще не останавливаться – имеет смысл полностью проверять замки каждой доски. Времени это много не занимает. |

|

Например, в замковом пазу одной из досок тоже был небольшой «сюрприз» в виде слежавшегося приклеившегося катышка. Наверняка, останься он незамеченным – была бы проблема при сборке. |

|

Для проверки пазов приспособил тыльную сторону пилочки от электролобзика. Провел по всей длине – и паз гарантированно чистый. А будет какое препятствие – это обязательно почувствуется. |

|

В остальном же укладка шла быстро, практически так же легко, как показано в видеоинструкции. И основной проблемой стало, скорее, продуманное размещение досок по рисунку. Так, чтобы одинаковые узоры на этом, скажем, не вполне обычном оформлении поверхности, не шли подряд. И плюс к тому – важно рационально использовать остающиеся обрезки, чтобы минимизировать отходы. Но предварительно составленная схема, в которой учитывается необходимый сдвиг досок и возможности использования остающихся фрагментов, помогает именно с этой проблемой справиться без особого труда. |

|

Важно – под рукой всегда веник и совок. На ногах может занестись мелкий мусор, о недопустимости которого уже говорилось. Кстати, оставшийся под ламинатом твердый мелкий фрагмент может быть и весьма потенциально опасен. Он вполне способен со временем под действием динамической нагрузки на покрытие постепенно «прогрызть» и полиэтиленовую пленку, и нагревательный элемент. Так что за чистотой следим от начала до самого конца укладки. |

|

И вот буквально за несколько часов – готовое покрытие пола. Последний ряд – узкий, всего около 80 мм шириной, но и он хорошо закрепился замком с предыдущим. А чтобы его не «топорщило» — временно поставлен пуфик. Он своей тяжестью (невеликой) поможет этой узкой полосе «прилечь» на место. После окончания монтажа последнего ряда были выкручены саморезы из первой полосы, убраны все распорные вставки. Пол оставлен в таком виде до следующего дня – желательно дать ему немного времени на адаптацию в смонтированном состоянии. |

На следующее утро – все отлично, доски лежат изумительно ровно, нигде никаких ни скрипов, ни прогибов. Попробовали включить систему «теплого пола» (опять с несколько завышенным порогом нагрева). Уже буквально через минуту – вполне ощутимый эффект. Естественно, после этого система стразу была выключена – ее пора придет позднее, с наступлением холодов.

Пятый этап, завершающий – «наведение окончательной красоты»

Здесь постараюсь вообще максимально коротко – просто чтобы продемонстрировать итог проведения ремонта в целом.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

|

Задача дня – привести все в порядок, закончить с отделкой, занести мебель и передать готовую комнату в распоряжение хозяйки. Начинаю с полки-ниши над терморегулятором |

|

Из оставшихся после раскроя фрагментов ламината вырезаю детали для дна и боковых стенок этой ниши. Сразу монтирую их на место – дно на мелкие саморезы, шляпки которых затем будут скрыты декоративным уголком, стенки – на силиконовый термоклей. Фиксация получилась очень хорошая. |

|

Следующий шаг – длинная прикроватная полка. Вот сюда как раз и пойдет бракованная доска. Вырезается по размерам, укладывается, крепится мелкими саморезами. |

|

Далее – идет обрамление всех внешних и внутренних углов декоративным пластиковым уголком. |

|

Полка-ниша после обрамления. |

|

После этого обрамляется длинная прикроватная полка. |

|

Пришла пора монтажа плинтусов. Первым шагом необходимо срезать выступающую по периметру из-под покрытия полиэтиленовую пленку. Из плинтусов вынимаются планки-заглушки, закрывающие кабель-канал. Прокладки кабелей не предполагается – просто через этот канал будут вкручиваться крепежные саморезы. |

|

Производится разметка – для начала будет оформлен самый сложный узел у двери, с несколькими внешними и внутренними углами. |

|

Из коротких отрезков плинтуса и профильных деталей (внешних и внутренних уголков и заглушки) собирается узел. |

|

А чтобы он не разваливался при окончательном монтаже, детали фиксируются между собой с тыльной стороны небольшими капельками силиконового термоклея. |

|

Крепление углового узла через кабель канал саморезом. |

|

На прямом участке – все гораздо быстрее. |

|

После закрепления плинтуса вырезается планка-заглушка нужной длины и устанавливается на место. |

|

Еще один внутренний угол – и левая стена. |

|

Вдоль внешней стены плинтус не нужен (там труба обратки), то есть остается еще один небольшой участок справа от двери. |

|

Аккуратно подклеен ранее удаленный фрагмент обоев – на месте прохода кабеля через стену. |

|

Можно заносить мебель. Но чтобы не царапать ламинат, на ножки кровати, стульев, стола приклеены вот такие эластичные накладки. Они в широком ассортименте представлены в магазине, и стоят недорого. |

|

Установлена на место кровать. |

|

А затем – и временное рабочее место. Временное потому, что старый письменный стол решено обратно не заносить. – уж слишком он будет дисгармонировать с обновленным видом комнаты. Пойдёт на расходынй материал при изготовлении нового самодельного удобного стола. |

|

Кстати, вот он, изготовленный несколько позднее стол – стиль и оформление в строгом соответствии с пожеланиями владелицы комнаты. |

Ну вот и все – «точка» была поставлена примерно к обеду пятого дня.

Ремонт проводится уже два года назад. То есть можно оценить и промежуточные итоги эксплуатации.

Покрытие надежное – никаких скрипов или участков нестабильности не появилось.

Подогрев пола функционирует отлично. В соответствии с прилагаемой к терморегулятору инструкцией, было проведено программирование режимов работы системы. Она включается на подогрев до уровня в 25 °С в 5.45 и работает в этом режиме до 8.00 – пока дочка собирается на учебу (поначалу — в гимназию, а теперь – в университет). С 8.00 до 15.00 порог нагрева – 18 °С, так что нагревательные элементы в это время практически и не работают. Повторюсь, что в доме хорошее отопление, и холодно не бывает, то есть гонять «теплый пол» в то время, когда по нему никто не ходит – незачем. С 15.00 до 23.00 – опять в режиме 25 °С, на ночь – 18 °С. В выходные режим делится только на дневной (нагрев) и ночной.

Возможно, вас заинтересует информация о том, как монтируется теплый пол под плитку

Не могу сказать, что такой режим работы хоть сколь-нибудь чувствительно сказался на общем потреблении электроэнергии. Все получилось действительно очень экономным.

Но зато зимой в комнату действительно приятно зайти босиком – ощущение повышенного комфорта. И в особенности, конечно, это оценили кошка с котом – в холода они любят спать именно на полу в дочкиной комнате.

На этом заканчиваем. Не судите слишком строго – и с полом, и с ламинатом был первый опыт, как мне показалось – в достаточной степени удачный. Буду рад выслушать замечания, предложения, критические высказывания. Отвечу на вопросы. Конвектор в пол водяной читайте на сайте.

Возможно, вас заинтересует информация о том, как установить теплый пол под линолеум.

Как сделать пленочный теплый пол под ламинат

Одна из популярных систем теплых полов – плёночные теплые полы, также именуемые инфракрасными, отличающиеся простотой монтажа и эксплуатации. Разберемся, можно ли использовать плёночный тёплый пол под ламинат, какими особенностями будет обладать их взаимодействие и как сделать так, чтобы подобное отопление было максимально удобным.

Инфракрасный пол под ламинат

Радиаторный тип отопления по-прежнему популярен, но имеет ряд существенных недостатков:

- Воздух прогревается неравномерно, распределение тепла идёт по вертикальной конвекции;

- Пол в таких домах всегда холодный;

- Из-за восходящего потока воздуха возле окна возникают сквозняки;

- В основном прогревается воздух под потолком, в то время как внизу он намного холоднее, необходимы высокие затраты энергии на хороший прогрев жилья.

Решить эти проблемы можно, установив систему тёплых полов, например, плёночный (инфракрасный) тёплый пол. Это ряд пластин с нагревательными элементами, которые запитываются от энергетической системы дома. Изолированные фольгирующим материалом в виде пластин, они равномерно покрывают поверхность под полом.

При включении такая система быстро прогревается и начинает отдавать тепло. В этом случае пол служит своеобразным конденсатором, через который тепло попадает в дом. В итоге полы прогреваются, а тепло равномерно распределяется по комнате. Энергозатраты ниже, при той же, а чаще всего и лучшей эффективности.

Инфракрасный тёплый пол – это разновидность тёплого пола, которая лучше всего подходит для взаимодействия с ламинатом. Наилучшая регулировка температуры, равномерный прогрев поверхности, а также отсутствие влаги позволяет ему взаимодействовать с самым широким спектром видов ламината, не подвергая опасности владельцев дома получить повреждения напольного покрытия.

Взаимодействие инфракрасного тёплого пола и ламината

Использование тёплых полов с ламинатом требует тщательного подбора отопительной системы и вида ламината. Далеко не под каждый вид ламината можно использовать пленочный теплый пол для отопления.

Главная проблема некоторых видов ламината в том, что в их составе имеются вредные составляющие – формальдегидные смолы, которые используются как связующее для основы ламели. В обычном состоянии они безвредны и содержатся в минимальных, безопасных концентрациях.

Однако при нагреве такое покрытие может выделять вредные для человека вещества. Поэтому в первую очередь следует убедиться, что ламинат может взаимодействовать с системой тёплого пола.

Второй проблемой является непосредственная деформация ламината. Тонкие ламели могут терять форму, выгибаться и деформироваться при постоянном тепловом воздействии.

Для ламината взаимодействие с системой тёплого пола возможно только при наличии определенных характеристик:

- Класс безопасности ламината – не менее E0 либо E1. Это гарантирует отсутствие выделение формальдегида при нагреве до 30 градусов.

- Класс износоустойчивости – выше 31. Такой показатель гарантирует отсутствие деформации ламината при тепловом воздействии. Меньший класс ламината не имеет достаточных характеристик для взаимодействия с постоянной подогревающейся поверхностью.

- Обязательное наличие маркировки «Тёплый пол» (похожа на изогнутую трубу под напольной поверхностью).

- Преимущество за замковым соединением. При использовании клея для соединения ламелей, создаётся жёсткая сплошная поверхность. При колебаниях температур часто происходят разрывы, плёнка покрывается сеткой, что негативно сказывается на визуальных качествах покрытия.

Стоит отметить, что эти характеристики верны в первую очередь для МДФ-ламината. Похожие характеристики будут и для ПВХ-ламината, но для него нет опасности выделения формальдегида, поскольку состоит он из пластика. Однако он тоже обязан иметь соответствующую маркировку для применения с тёплыми полами.

Преимущества инфракрасного пола под ламинат

Как и любая система, инфракрасные полы под ламинат имеют ряд преимуществ и недостатков. Основные преимущества:

- Обеспечивается равномерный прогрев пространства;

- Минимальная стоимость материала и простота монтажа;

- Легко переносит отрицательные температуры;

- Нет ограничений на установку в тех или иных помещениях;

- Нет рисков затопления соседей, как при водяной системе обогрева;

- Простота монтажа;

- Не требует ремонта.

Система инфракрасного тёплого пола максимально проста в уходе. Она подключается к энергетической системе дома и управляется специальным пультом. При этом такой пол полностью безопасен для человека, поскольку инфракрасный спектр излучения идентичен солнечному теплу, безопасному для человека.

Система пленочного тёплого пола может устанавливаться как в качестве основного, так и дополнительного отопления. В зависимости от этого можно варьировать силу нагрева и площадь покрытия плёнкой. Тёплый пол позволит легко ходить босиком по ламинату в любое время года.

Установить такую систему можно всего за один день, и в большинстве случаев монтаж можно провести своими силами. Подключение осуществляется к общей энергетической сети и не требует специальных переходников.

Минусы пленочного пола под ламинат

Основные недостатки такого пола:

- Увеличивается потребление электричества;

- Возрастает нагрузка на проводку;

- Опасность замыкания;

- Система неэффективна при частых отключениях электричества;

- Необходим тщательный расчет расположения полос при установке мебели, при перестановках необходим демонтаж.

С точки зрения потребления электроэнергии легко произвести расчеты, представленные в виде таблицы:

| Расчет стоимости отопления ИК – пола для квартиры | |

| Площадь жилья, м 2 | 78 |

| Площадь покрытия плёнкой, м 2 | 51 |

| Потребляемые мощности Вт/ч | 200 |

| Коэффициент использования (автоматическое отключение системы при достижении нужно температуры) | 0.6 |

| Расход электричества на квартиру в час, кВт/ч | 612 |

| Суточное энергопотребление, кВт/ч | 4406 |

| Затраты на отопление в месяц, руб | 15124.97 |

Данные верны при тарифах дневном (3/4 суток) равном 3.61 руб. и ночном (1/4 суток) 2.09 руб.

Таким образом, стоимость непрерывного отопления подобной системой достаточно высокая. Это является непосредственным и самым главным минусом этой системы, что препятствует её установке во многих домах.

Также серьезным недостатком является то, что карбоновые полосы начинают перегорать, если сверху установить мебель. Высокое давление приводит к повышенной нагрузке. Поэтому система требует четкого планирования расположения мебели, а при перестановках может потребоваться демонтаж полового покрытия и обогревательной системы, с целью её перестановки.

Монтаж плёночного тёплого пола под ламинат

Сборка всей конструкции осуществляется путем проведения нескольких видов работ по очереди:

- Расчет мощности и расположения нагревательных элементов;

- Подготовка пола к монтажу;

- Сборка системы обогрева;

- Подключение к энергетической сети и подключение терморегулирующего устройства.

Особенности расположения ИК-плёнки

Одной из особенностей пленочной системы тёплых полов является то, что она монтируется в зоне, где люди бывают чаще всего, в то время как под мебелью просто не укладывается. Поэтому необходимо заранее проработать планировку мебели в комнате и прорисовать расположение системы тёплого пола.

Вместе с этим производится расчет размеров полос плёнки, которая покроет пол, и мощности этой системы – по этому вопросу лучше обращаться к продавцам системы.

После осуществления расчетов можно переходить к другому этапу.

Подготовка к монтажу

Поверхность необходимо очистить от мусора. Также необходимо проверить отсутствие образования конденсата, поскольку влага для этой системы губительна. Монтаж осуществляется на выровненный пол, поверх уложенной подложки.

Сборка обогревательной системы

Этот этап является самым ответственным в процессе. Плёнку необходимо разрезать по длине на полосы по 20-25 сантиметров. После этого она раскладывается по полу в выделенных зонах на удалении от стен на расстоянии 25-30 сантиметров.

Между самими рядами инфракрасной плёнки необходимо оставлять зазоры по 5 сантиметров. Между собой полосы соединяются проводами в единую сеть. Термодатчики устанавливаются в центр пленочной полосы, проводка должна дотягиваться до терморегулятора.

После этого подключается термодатчик, который позволит регулировать температуру и интенсивность подогрева, отключать систему или же вводить корректировки её работы.

Поверх пленки укладывается ламинат.

Вывод

Тёплый инфракрасный пол – интересное решение для современного жилья. Однако система требует выбора определённого ламината. При установке под имеющийся ламинат необходимо убедиться в том, что он подходит для взаимодействия с пленочным теплым полом.

Инфракрасный обогрев позволит обеспечить равномерную температуру во всем помещении, избавит от сквозняков. Вместе с тем расходы на его содержание высоковаты, соответственно, такая система обогрева подойдёт тем, кто готов к солидным счетам за электричество.

https://otoplenie-expert.com/elektricheskie-teplye-poly/montazh-plenochnogo-teplogo-pola-pod-laminat.html

https://relaminat.ru/plenochnyj-teplyj-pol-laminat.html