Ламинат для пола – это многослойное напольное покрытие, имитирующее различные породы дерева, камень или другие материалы. Его популярность обусловлена сочетанием привлекательного внешнего вида, относительно невысокой стоимости и простоты укладки. Процесс изготовления ламината – это сложный и тщательно контролируемый технологический процесс, включающий несколько этапов, начиная от подготовки основы и заканчивая финишной обработкой. Как сделан ламинат, который мы видим в магазинах, и какие материалы используются в его производстве?

Основные слои ламината

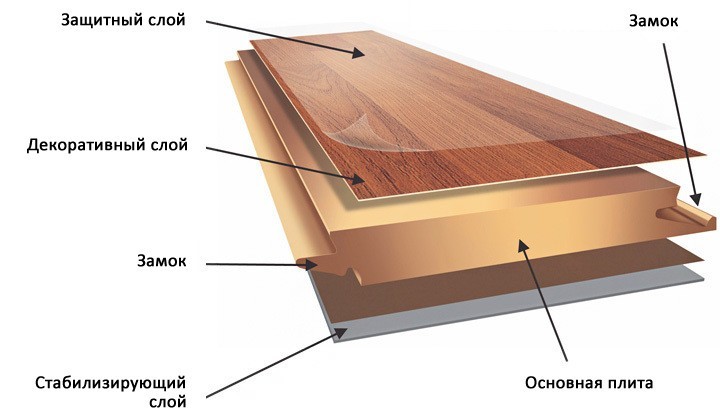

Структура ламината состоит из нескольких слоев, каждый из которых выполняет свою определенную функцию:

- Верхний слой (защитный): Это прозрачная пленка из меламина или акриловой смолы, которая защищает ламинат от истирания, царапин, ударов и других механических повреждений. Добавление корунда или других абразивных частиц повышает износостойкость.

- Декоративный слой: Это слой бумаги с нанесенным рисунком, имитирующим дерево, камень или другой материал. Качество печати определяет реалистичность внешнего вида ламината.

- Основной слой (несущий): Обычно изготавливается из HDF (High-Density Fiberboard) – древесноволокнистой плиты высокой плотности. Этот слой обеспечивает прочность, стабильность размеров и устойчивость к нагрузкам.

- Стабилизирующий слой: Нижний слой из пропитанной смолой бумаги, который предотвращает деформацию ламината и защищает его от влаги.

Процесс производства ламината

Производство ламината – это многоэтапный процесс, требующий высокотехнологичного оборудования и строгого контроля качества:

- Подготовка основы: HDF плиты изготавливаются из древесной щепы, которая измельчается, обрабатывается паром и прессуется под высоким давлением с добавлением связующих смол.

- Нанесение декоративного слоя: На специальной бумаге печатается рисунок, имитирующий желаемую текстуру. Затем эта бумага пропитывается меламиновой смолой.

- Прессование: Подготовленные слои (защитный, декоративный, основной и стабилизирующий) собираются вместе и прессуются под высоким давлением и температурой. Этот процесс обеспечивает прочное соединение всех слоев.

- Нарезка и профилирование: После прессования большие плиты ламината нарезаются на отдельные панели необходимого размера. Затем на краях панелей формируются замковые соединения для удобства укладки.

- Контроль качества: Готовые панели ламината проходят строгий контроль качества на соответствие стандартам по износостойкости, влагостойкости, геометрическим размерам и другим параметрам.

Сравнительная таблица видов ламината

| Характеристика | Ламинат 32 класса | Ламинат 33 класса | Ламинат 34 класса |

|---|---|---|---|

| Износостойкость | Средняя | Высокая | Очень высокая |

| Применение | Жилые помещения (средняя проходимость) | Жилые помещения (высокая проходимость), офисы | Общественные помещения (высокая проходимость) |

| Срок службы | 5-10 лет | 10-15 лет | Более 15 лет |

Таким образом, изготовление ламината – это сложный процесс, требующий использования качественных материалов и соблюдения технологических норм. Зная, как сделан ламинат, можно лучше оценить его свойства и выбрать наиболее подходящий вариант для конкретных условий эксплуатации. Надежность и долговечность покрытия во многом зависят от качества исходных материалов и соблюдения технологии производства. Выбирая ламинат, обращайте внимание на класс износостойкости и репутацию производителя. В конечном счете, правильно подобранный и уложенный ламинат прослужит вам долгие годы, радуя своим внешним видом и практичностью.